1. การวิเคราะห์สาเหตุของการแตกร้าวของผลิตภัณฑ์แม่พิมพ์ฉีด

การแตกร้าว ได้แก่ รอยแตกแบบเส้นใย รอยแตกขนาดเล็ก การตกขาว การแตกร้าว และวิกฤตการบาดเจ็บที่เกิดจากการเกาะติดของชิ้นงานและนักวิ่งที่เกาะบนพื้นผิวของชิ้นส่วน แบ่งออกเป็นการแตกร้าวแบบแยกส่วนและการแตกร้าวของการใช้งานตามเวลาการแตกร้าว สาเหตุหลักมีดังนี้:

1. ด้านการประมวลผล:

(1) แรงกดดันในการประมวลผลที่มากเกินไป ความเร็วที่เร็วเกินไป การบรรจุที่มากขึ้น การฉีดยาที่นานเกินไป และเวลาในการกักเก็บแรงดันจะทำให้เกิดความเครียดภายในและการแตกร้าวที่มากเกินไป

(2) ปรับความเร็วและความดันของการเปิดแม่พิมพ์เพื่อป้องกันการปล่อยและการแตกร้าวของแม่พิมพ์ที่เกิดจากการบังคับวาดอย่างรวดเร็ว

(3) เพิ่มอุณหภูมิของแม่พิมพ์อย่างเหมาะสมเพื่อให้ชิ้นส่วนถอดประกอบได้ง่าย และลดอุณหภูมิของวัสดุอย่างเหมาะสมเพื่อป้องกันการสลายตัว

(4) ป้องกันการแตกร้าวจากรอยเชื่อมและการเสื่อมสภาพของพลาสติก ส่งผลให้ความแข็งแรงทางกลลดลง

(5) การใช้สารกำจัดเชื้อราอย่างเหมาะสม และให้ความสนใจกับการกำจัดสารต่างๆ เช่น ละอองลอยที่เกาะอยู่บนพื้นผิวแม่พิมพ์บ่อยครั้ง

(6) ความเค้นตกค้างของชิ้นส่วนสามารถกำจัดได้โดยการหลอมและการบำบัดความร้อนทันทีหลังจากการขึ้นรูปเพื่อลดการเกิดรอยแตกร้าว

2. ด้านแม่พิมพ์:

(1) การดีดออกควรมีความสมดุล เช่น จำนวนพินของอีเจ็คเตอร์ พื้นที่หน้าตัดควรเพียงพอ ความชันในการรื้อถอนควรเพียงพอ และพื้นผิวของโพรงควรเรียบเพียงพอ เพื่อป้องกันไม่ให้ความเค้นตกค้างในการดีดตัวออก จากการมีความเข้มข้นและแตกร้าวเนื่องจากแรงภายนอก

(2) โครงสร้างของชิ้นส่วนไม่ควรบางเกินไป และส่วนการเปลี่ยนควรใช้การเปลี่ยนส่วนโค้งให้มากที่สุดเท่าที่จะเป็นไปได้ เพื่อหลีกเลี่ยงความเข้มข้นของความเครียดที่เกิดจากมุมคมและการลบมุม

(3) ลดการใช้เม็ดมีดโลหะให้เหลือน้อยที่สุดเพื่อป้องกันไม่ให้ความเครียดภายในเพิ่มขึ้นเนื่องจากการหดตัวระหว่างเม็ดมีดและชิ้นงานแตกต่างกัน

(4) ควรจัดให้มีช่องอากาศเข้าแบบถอดแบบที่เหมาะสมสำหรับชิ้นส่วนที่อยู่ลึกลงไป เพื่อป้องกันการเกิดแรงดันลบแบบสุญญากาศ

(5) รางหลักเพียงพอที่จะทำให้วัสดุประตูถูกถอดออกเมื่อได้รับการบ่มในอนาคต เพื่อให้ง่ายต่อการถอดออก

(6) ควรป้องกันไม่ให้ปลอกป่วงและหัวฉีดถูกลากโดยวัสดุแช่เย็นเพื่อให้ชิ้นส่วนติดกับแม่พิมพ์ที่ตายตัว

3. ด้านวัสดุ:

(1) ปริมาณวัสดุรีไซเคิลสูงเกินไป ทำให้ความแข็งแรงของชิ้นส่วนต่ำเกินไป

(2) ความชื้นที่มากเกินไปทำให้พลาสติกบางชนิดทำปฏิกิริยาทางเคมีกับไอน้ำ ทำให้ความแข็งแรงลดลง และทำให้เกิดการแตกร้าวจากการดีดออก

(3) ตัววัสดุเองไม่เหมาะกับสภาพแวดล้อมในการประมวลผลหรือคุณภาพไม่ดี และหากปนเปื้อนจะทำให้เกิดการแตกร้าว

4. ด้านเครื่องจักร: ความสามารถในการทำให้เป็นพลาสติกของเครื่องฉีดพลาสติกควรมีความเหมาะสม หากมีขนาดเล็กเกินไป มันจะเปราะเนื่องจากการทำให้เป็นพลาสติกไม่เพียงพอ ถ้ามันใหญ่เกินไปก็จะสลายตัว

2. การวิเคราะห์สาเหตุของฟองอากาศในผลิตภัณฑ์ฉีดขึ้นรูป

ก๊าซในฟอง (ฟองสุญญากาศ) มีความบางมากและอยู่ในฟองสุญญากาศ โดยทั่วไป หากพบฟองอากาศในขณะที่แม่พิมพ์เปิด แสดงว่าเป็นปัญหาการรบกวนของแก๊ส การเกิดฟองสุญญากาศเกิดจากการฉีดพลาสติกไม่เพียงพอหรือแรงดันต่ำ ภายใต้การกระทำของการระบายความร้อนอย่างรวดเร็วของแม่พิมพ์ เชื้อเพลิงที่มุมของช่องจะถูกดึง ส่งผลให้สูญเสียปริมาตร

สารละลาย:

(1) เพิ่มพลังงานในการฉีด: ความดัน ความเร็ว เวลา และปริมาตรของวัสดุ และเพิ่มแรงดันด้านหลังเพื่อทำให้ไส้เต็ม

(2) เพิ่มอุณหภูมิของวัสดุและไหลได้อย่างราบรื่น ลดอุณหภูมิของวัสดุลงเพื่อลดการหดตัว และเพิ่มอุณหภูมิของแม่พิมพ์อย่างเหมาะสม โดยเฉพาะอุณหภูมิของแม่พิมพ์ในบริเวณที่เกิดฟองสุญญากาศ

(3) ตั้งเกตในส่วนหนาของชิ้นงานเพื่อปรับปรุงสภาพการไหลของหัวฉีด รันเนอร์ และเกต และลดการใช้แรงดัน

(4) ปรับปรุงไอเสียของเชื้อรา

3. การวิเคราะห์สาเหตุของการบิดเบี้ยวและการเสียรูปของผลิตภัณฑ์ฉีดขึ้นรูป

การเสียรูป การโค้งงอ และการบิดเบี้ยวของผลิตภัณฑ์ฉีดขึ้นรูปสาเหตุหลักมาจากอัตราการหดตัวในทิศทางการไหลมากกว่าอัตราการหดตัวในแนวตั้งในระหว่างการขึ้นรูปพลาสติก ซึ่งทำให้ชิ้นส่วนหดตัวและบิดงอเนื่องจากอัตราการหดตัวที่แตกต่างกัน มีความเครียดภายในขนาดใหญ่หลงเหลืออยู่ภายในชิ้นส่วนที่ทำให้เกิดการบิดเบี้ยว ซึ่งเป็นอาการของการเสียรูปที่เกิดจากการวางตัวของความเครียดสูง ดังนั้น โดยพื้นฐานแล้ว การออกแบบแม่พิมพ์จะกำหนดแนวโน้มการบิดเบี้ยวของชิ้นส่วน เป็นเรื่องยากมากที่จะระงับแนวโน้มนี้ด้วยการเปลี่ยนแปลงเงื่อนไขการขึ้นรูป การแก้ปัญหาขั้นสุดท้ายต้องเริ่มต้นด้วยการออกแบบและปรับปรุงแม่พิมพ์ ปรากฏการณ์นี้ส่วนใหญ่เกิดจากสาเหตุต่อไปนี้:

1. ด้านแม่พิมพ์:

(1) ความหนาและคุณภาพของชิ้นส่วนควรสม่ำเสมอ

(2) การออกแบบระบบทำความเย็นควรทำให้อุณหภูมิของแต่ละส่วนของโพรงแม่พิมพ์สม่ำเสมอ และระบบเทควรทำให้การไหลของวัสดุสมมาตรเพื่อหลีกเลี่ยงการบิดงอเนื่องจากทิศทางการไหลและอัตราการหดตัวที่แตกต่างกัน และทำให้นักวิ่งหนาขึ้นและเหมาะสม กระแสหลักของถนนส่วนที่ขึ้นรูปยาก พยายามกำจัดความแตกต่างของความหนาแน่น ความแตกต่างของความดัน และความแตกต่างของอุณหภูมิในโพรง

(3) โซนการเปลี่ยนผ่านและมุมของความหนาของชิ้นส่วนควรเรียบเพียงพอและปล่อยเชื้อราได้ดี ตัวอย่างเช่น เพิ่มขอบการปล่อยแม่พิมพ์ ปรับปรุงการขัดผิวแม่พิมพ์ และรักษาสมดุลของระบบดีดออก

(4) ไอเสียที่ดี

(5) เพิ่มความหนาของผนังของชิ้นส่วนหรือเพิ่มทิศทางของการป้องกันการบิดงอ และเสริมความสามารถในการป้องกันการบิดเบี้ยวของชิ้นส่วนโดยการเสริมซี่โครง

(6) ความแข็งแรงของวัสดุที่ใช้ในแม่พิมพ์ไม่เพียงพอ

2. ด้านพลาสติก:

พลาสติกที่เป็นผลึกมีโอกาสเกิดการบิดงอมากกว่าพลาสติกที่ไม่มีรูปร่าง นอกจากนี้พลาสติกที่เป็นผลึกยังสามารถใช้กระบวนการตกผลึกของความเป็นผลึกเพื่อลดอัตราการทำความเย็นและอัตราการหดตัวที่เพิ่มขึ้นเพื่อแก้ไขการบิดเบี้ยว

3. ด้านการประมวลผล:

(1) แรงดันในการฉีดสูงเกินไป ระยะเวลาในการถือครองนานเกินไป และอุณหภูมิหลอมเหลวต่ำเกินไปและความเร็วเร็วเกินไป ซึ่งจะทำให้ความเครียดภายในเพิ่มขึ้นและทำให้เสียรูปบิดเบี้ยว

(2) อุณหภูมิของแม่พิมพ์สูงเกินไปและเวลาในการทำความเย็นสั้นเกินไป ซึ่งจะทำให้ชิ้นส่วนถูกดีดออกมาเนื่องจากความร้อนสูงเกินไประหว่างการขึ้นรูป

(3) ลดความเร็วของสกรูและแรงต้านกลับเพื่อลดความหนาแน่นในขณะที่รักษาปริมาณการเติมขั้นต่ำเพื่อจำกัดการเกิดความเค้นภายใน

(4) หากจำเป็น ชิ้นส่วนที่มีแนวโน้มที่จะบิดเบี้ยวและเสียรูปสามารถมีรูปร่างอ่อนหรือถอดออกแล้วจึงส่งคืน

ประการที่สี่ การวิเคราะห์เส้นสีของแถบสีของผลิตภัณฑ์ฉีดขึ้นรูป

ข้อบกพร่องประเภทนี้ส่วนใหญ่เกิดจากปัญหาทั่วไปของชิ้นส่วนพลาสติกที่ทำสีด้วยมาสเตอร์แบทช์ แม้ว่าการระบายสีมาสเตอร์แบทช์จะดีกว่าการระบายสีแบบผงแห้งและการย้อมสีแบบเพสต์ในแง่ของความเสถียรของสี ความบริสุทธิ์ของสี และการโยกย้ายของสี การระบายสี แต่การกระจายตัวนั่นคือระดับของการผสมสม่ำเสมอของอนุภาคสีในพลาสติกเจือจางนั้นค่อนข้างแย่ และผลิตภัณฑ์สำเร็จรูปก็มีความแตกต่างของสีในระดับภูมิภาคตามธรรมชาติ วิธีแก้ปัญหาหลัก:

(1) เพิ่มอุณหภูมิของส่วนป้อน โดยเฉพาะอุณหภูมิที่ด้านหลังของส่วนป้อน เพื่อให้อุณหภูมิใกล้หรือสูงกว่าอุณหภูมิของส่วนหลอมเล็กน้อย เพื่อให้มาสเตอร์แบทช์ละลายโดยเร็วที่สุด เมื่อเข้าสู่ส่วนการหลอมให้ส่งเสริมการผสมสม่ำเสมอกับการเจือจางและเพิ่มโอกาสในการผสมของเหลว

(2) เมื่อความเร็วของสกรูคงที่ การเพิ่มแรงดันต้านกลับจะทำให้อุณหภูมิของการหลอมเหลวในถังเพิ่มขึ้นและผลกระทบจากการตัดเฉือน

(3) แก้ไขแม่พิมพ์ โดยเฉพาะระบบการเท หากประตูกว้างเกินไป ผลกระทบจากความปั่นป่วนจะไม่ดีเมื่อวัสดุหลอมละลาย และอุณหภูมิที่เพิ่มขึ้นไม่สูง ดังนั้นจึงไม่สม่ำเสมอ ควรทำให้ช่องแม่พิมพ์ริบบิ้นแคบลง

ห้า การวิเคราะห์สาเหตุของการหดตัวของผลิตภัณฑ์ฉีดขึ้นรูป

ในระหว่างกระบวนการฉีดขึ้นรูป การหดตัวของผลิตภัณฑ์เป็นปรากฏการณ์ที่ค่อนข้างบ่อย สาเหตุหลักสำหรับสถานการณ์นี้คือ:

1. สำหรับเครื่อง:

(1) รูหัวฉีดใหญ่เกินไปที่จะทำให้วัสดุหลอมไหลกลับและหดตัว ความต้านทานน้อยเกินไปและปริมาณวัสดุไม่เพียงพอที่จะหดตัว

(2) หากแรงจับยึดไม่เพียงพอ แฟลชก็จะหดตัวเช่นกัน ตรวจสอบว่ามีปัญหากับระบบหนีบหรือไม่

(3) หากปริมาณการทำให้เป็นพลาสติกไม่เพียงพอ ควรใช้เครื่องที่มีการทำให้เป็นพลาสติกจำนวนมากเพื่อตรวจสอบว่าสกรูและกระบอกสึกหรอหรือไม่

2. ด้านแม่พิมพ์:

(1) การออกแบบชิ้นส่วนควรทำให้ความหนาของผนังสม่ำเสมอและมีการหดตัวสม่ำเสมอ

(2) ระบบทำความเย็นและทำความร้อนของแม่พิมพ์ต้องแน่ใจว่าอุณหภูมิของแต่ละชิ้นส่วนสม่ำเสมอ

(3) ระบบประตูต้องไม่มีสิ่งกีดขวาง และความต้านทานต้องไม่ใหญ่เกินไป ตัวอย่างเช่น ขนาดของเมนรันเนอร์ รันเนอร์ และเกตต้องเหมาะสม ความเรียบต้องเพียงพอ และโซนการเปลี่ยนผ่านต้องเปลี่ยนส่วนโค้ง

(4) ควรเพิ่มอุณหภูมิสำหรับชิ้นส่วนบางเพื่อให้แน่ใจว่าวัสดุเรียบ และควรลดอุณหภูมิแม่พิมพ์สำหรับชิ้นส่วนที่มีผนังหนา

(5) ประตูควรเปิดอย่างสมมาตร และควรเปิดในส่วนผนังหนาของผลิตภัณฑ์ให้มากที่สุด และควรเพิ่มปริมาตรของบ่อทากเย็น

3. ด้านพลาสติก:

พลาสติกที่เป็นผลึกเป็นอันตรายมากกว่าพลาสติกที่ไม่เป็นผลึก ดังนั้นควรเพิ่มปริมาณของวัสดุอย่างเหมาะสมในระหว่างการประมวลผล หรือควรเติมสารทดแทนลงในพลาสติกเพื่อเร่งการตกผลึกและลดการหดตัว

4. ด้านการประมวลผล:

(1) อุณหภูมิของถังสูงเกินไปและปริมาตรเปลี่ยนแปลงอย่างมาก โดยเฉพาะอุณหภูมิหน้าเตา สำหรับพลาสติกที่มีความลื่นไหลต่ำ ควรเพิ่มอุณหภูมิอย่างเหมาะสมเพื่อให้แน่ใจว่ามีความเรียบเนียน

(2) แรงดันในการฉีด ความเร็ว แรงดันต้านต่ำเกินไป และเวลาในการฉีดสั้นเกินไป ทำให้ปริมาตรหรือความหนาแน่นของวัสดุไม่เพียงพอ และความดันหดตัว ความเร็ว แรงดันต้านกลับใหญ่เกินไป และเวลา ยาวเกินไปจนเกิดอาการวูบวาบและหดตัว

(3) ปริมาณการป้อนหมายความว่าเมื่อเบาะรองนั่งมีขนาดใหญ่เกินไป แรงดันในการฉีดจะถูกใช้ และหากมีขนาดเล็กเกินไป ปริมาณของวัสดุจะไม่เพียงพอ

(4) สำหรับชิ้นส่วนที่ไม่ต้องการความแม่นยำ หลังจากการฉีดและแรงกดค้างไว้ ชั้นนอกโดยทั่วไปจะควบแน่นและแข็งตัว แต่ส่วนของแซนวิชยังคงนุ่มและสามารถดีดออกได้ และชิ้นส่วนจะถูกดีดออกมาเร็วและปล่อยให้เย็นช้าๆ ในอากาศหรือน้ำร้อน ,สามารถหดเกร็งได้อ่อนโยนและไม่เด่นชัดจนส่งผลต่อการใช้งาน

ประการที่หก การวิเคราะห์สาเหตุของข้อบกพร่องที่โปร่งใสของผลิตภัณฑ์ฉีดขึ้นรูป

จุดหลอมเหลว, เส้นสีเงิน, โพลีสไตรีนที่แตกร้าว, ชิ้นส่วนโปร่งใสของลูกแก้ว บางครั้งคุณสามารถมองเห็นเส้นสีเงินที่แวววาวบาง ๆ ผ่านแสงได้ เส้นสีเงินเหล่านี้เรียกอีกอย่างว่าประกายไฟหรือรอยแตก เนื่องจากความเค้นถูกสร้างขึ้นในทิศทางแนวตั้งของความเค้นแรงดึง และโมเลกุลโพลีเมอร์ที่เหมาะสมกับการใช้งานจะมีทิศทางการไหลที่หนัก ซึ่งแสดงให้เห็นความแตกต่างในอัตราการพับจากชิ้นส่วนที่ไม่มีทิศทาง

สารละลาย:

(1) ขจัดการรบกวนของก๊าซและสิ่งสกปรกอื่น ๆ และทำให้พลาสติกแห้งสนิท

(2) ลดอุณหภูมิของวัสดุ ปรับอุณหภูมิของส่วนกระบอกสูบทีละส่วน และเพิ่มอุณหภูมิของแม่พิมพ์อย่างเหมาะสม

(3) เพิ่มแรงดันการฉีดและลดความเร็วในการฉีด

(4) เพิ่มหรือลดแรงกดต้านก่อนพลาสติกและลดความเร็วของสกรู

(5) ปรับปรุงสภาพไอเสียของนักวิ่งและโพรง

(6) ทำความสะอาดสิ่งอุดตันที่อาจเกิดขึ้นในหัวฉีด รางน้ำ และประตู

(7) ลดระยะเวลาการขึ้นรูปให้สั้นลง หลังจากการถอดออกจากแม่พิมพ์ สามารถใช้การอบอ่อนเพื่อกำจัดเส้นสีเงินได้: สำหรับโพลีสไตรีน ให้เก็บไว้ที่ 78°C เป็นเวลา 15 นาที หรือที่ 50°C เป็นเวลา 1 ชั่วโมง สำหรับโพลีคาร์บอเนต ให้ความร้อนไว้ที่ 160°C ขึ้นไป และเก็บไว้เป็นเวลาหลายชั่วโมง นาที. -

เจ็ด การวิเคราะห์สาเหตุของสีที่ไม่สม่ำเสมอของผลิตภัณฑ์ฉีดขึ้นรูป

สาเหตุหลักและวิธีแก้ปัญหาสำหรับสีที่ไม่สม่ำเสมอของผลิตภัณฑ์แม่พิมพ์ฉีดมีดังนี้:

(1) การแพร่กระจายของสีไม่ดี ซึ่งมักทำให้เกิดลวดลายปรากฏใกล้ประตู

(2) ความคงตัวทางความร้อนของพลาสติกหรือสารสีไม่ดี เพื่อรักษาเสถียรภาพของสีของชิ้นส่วน เงื่อนไขการผลิตจะต้องได้รับการแก้ไขอย่างเคร่งครัด โดยเฉพาะอุณหภูมิของวัสดุ ปริมาณวัสดุ และรอบการผลิต

(3) สำหรับพลาสติกที่เป็นผลึก พยายามทำให้อัตราการเย็นตัวของแต่ละส่วนของชิ้นส่วนมีความสม่ำเสมอ สำหรับชิ้นส่วนที่มีความหนาของผนังแตกต่างกันมาก สามารถใช้สีเพื่อปกปิดความแตกต่างของสีได้ สำหรับชิ้นส่วนที่มีความหนาของผนังสม่ำเสมอ อุณหภูมิของวัสดุและอุณหภูมิของแม่พิมพ์ควรได้รับการแก้ไข -

(4) รูปร่าง รูปแบบประตู และตำแหน่งของชิ้นส่วนมีผลกระทบต่อการเติมพลาสติก ทำให้บางส่วนของชิ้นส่วนเกิดความแตกต่างของสี ซึ่งควรแก้ไขหากจำเป็น

8. การวิเคราะห์สาเหตุของข้อบกพร่องด้านสีและความเงาของผลิตภัณฑ์แม่พิมพ์ฉีด

ภายใต้สถานการณ์ปกติ ความเงาของพื้นผิวของชิ้นส่วนที่ฉีดขึ้นรูปส่วนใหญ่จะถูกกำหนดโดยประเภทของพลาสติก สารให้สี และผิวเคลือบของพื้นผิวแม่พิมพ์ แต่มักเกิดจากสาเหตุอื่นบางประการ เช่น ความบกพร่องของสีพื้นผิวและความเงาของผลิตภัณฑ์ พื้นผิวสีเข้ม และข้อบกพร่องอื่นๆ สาเหตุและวิธีแก้ไขมีดังนี้:

(1) ผิวของแม่พิมพ์ไม่ดี พื้นผิวของโพรงมีสนิม ฯลฯ และไอเสียของแม่พิมพ์ไม่ดี

(2) ระบบ gating ของแม่พิมพ์ชำรุด ควรขยายบ่อทากเย็น รันเนอร์ รันเนอร์หลักขัดเงา รันเนอร์ และประตูควรขยายใหญ่ขึ้น

(3) อุณหภูมิของวัสดุและอุณหภูมิของแม่พิมพ์ต่ำ หากจำเป็น สามารถใช้การทำความร้อนภายในประตูได้

(4) แรงดันในการประมวลผลต่ำเกินไป ความเร็วช้าเกินไป เวลาในการฉีดไม่เพียงพอ และแรงดันด้านหลังไม่เพียงพอ ส่งผลให้มีขนาดกะทัดรัดและพื้นผิวสีเข้มไม่ดี

(5) พลาสติกจะต้องเป็นพลาสติกทั้งหมด แต่เพื่อป้องกันการเสื่อมสภาพของวัสดุ การให้ความร้อนที่เสถียร และการระบายความร้อนที่เพียงพอ โดยเฉพาะวัสดุที่มีผนังหนา

(6) ป้องกันไม่ให้วัสดุเย็นเข้าไปในชิ้นส่วน ให้ใช้สปริงล็อคตัวเองหรือลดอุณหภูมิหัวฉีดเมื่อจำเป็น

(7) ใช้วัสดุรีไซเคิลมากเกินไป พลาสติกหรือสารแต่งสีมีคุณภาพต่ำ ไอน้ำหรือสิ่งเจือปนอื่น ๆ ผสมกัน และสารหล่อลื่นที่ใช้มีคุณภาพต่ำ

(8) แรงจับยึดต้องเพียงพอ

เก้า การวิเคราะห์สาเหตุของเส้นสีเงินในผลิตภัณฑ์ฉีดขึ้นรูป

ริ้วสีเงินของผลิตภัณฑ์ฉีดขึ้นรูปประกอบด้วยฟองที่พื้นผิวและรูพรุนภายใน สาเหตุหลักของข้อบกพร่องคือการรบกวนของก๊าซ (ส่วนใหญ่เป็นไอน้ำ ก๊าซสลายตัว ก๊าซตัวทำละลาย และอากาศ) เหตุผลเฉพาะมีดังนี้:

1. สำหรับเครื่อง:

(1) กระบอกและสกรูชำรุดหรือมีมุมตายของการไหลของวัสดุในหัวยางหรือแหวนยางซึ่งจะถูกสลายตัวโดยการให้ความร้อนในระยะยาว

(2) ระบบทำความร้อนอยู่นอกการควบคุมทำให้อุณหภูมิสูงเกินไปและสลายตัว ตรวจสอบว่ามีปัญหาใดๆ กับองค์ประกอบความร้อน เช่น เทอร์โมคัปเปิล และคอยล์ทำความร้อนหรือไม่ การออกแบบสกรูที่ไม่เหมาะสมอาจทำให้เกิดปัญหาหรือนำอากาศเข้าไปได้ง่าย

2. แม่พิมพ์:

(1) ไอเสียไม่ดี

(2) ความต้านทานแรงเสียดทานของนักวิ่ง ประตู และโพรงในแม่พิมพ์มีขนาดใหญ่ ทำให้เกิดความร้อนสูงเกินไปและการสลายตัวในท้องถิ่น

(3) การกระจายประตูและช่องที่ไม่สมดุล และระบบระบายความร้อนที่ไม่สมเหตุสมผลจะทำให้เกิดความร้อนที่ไม่สมดุล และความร้อนสูงเกินไปในท้องถิ่น หรือการปิดกั้นทางเดินอากาศ

(4) ช่องระบายความร้อนจะทำให้น้ำรั่วเข้าไปในโพรง

3. ด้านพลาสติก:

(1) พลาสติกมีความชื้นสูง สัดส่วนของวัสดุรีไซเคิลที่เพิ่มเข้ามามีมากเกินไปหรือมีเศษที่เป็นอันตราย (เศษสามารถย่อยสลายได้ง่าย) พลาสติกควรแห้งสนิทและนำเศษออก

(2) หากต้องการดูดซับความชื้นจากบรรยากาศหรือจากสารแต่งสี ควรทำให้สารแต่งสีแห้งด้วย ทางที่ดีควรติดตั้งเครื่องอบผ้าบนเครื่อง

(3) ปริมาณน้ำมันหล่อลื่น สารเพิ่มความคงตัว ฯลฯ ที่เติมลงในพลาสติกมากเกินไปหรือการผสมไม่สม่ำเสมอ หรือตัวพลาสติกมีตัวทำละลายระเหยง่าย พลาสติกผสมจะสลายตัวเมื่อระดับความร้อนยากต่อการรักษาสมดุล

(4) พลาสติกปนเปื้อนและผสมกับพลาสติกชนิดอื่น

4. ด้านการประมวลผล:

(1) การตั้งค่าอุณหภูมิ ความดัน ความเร็ว แรงดันต้าน ความเร็วของมอเตอร์กาวละลายสูงเกินไปที่จะทำให้เกิดการสลายตัว หรือความดัน ความเร็วต่ำเกินไป เวลาในการฉีด การกักเก็บแรงดันไม่เพียงพอ แรงดันต้านต่ำเกินไป เนื่องจากแรงดันสูง และไม่สามารถหาความหนาแน่นได้ หากก๊าซละลายไม่ได้และมีแถบสีเงินปรากฏขึ้น ควรตั้งค่าอุณหภูมิ ความดัน ความเร็ว และเวลาที่เหมาะสม และควรใช้ความเร็วในการฉีดแบบหลายขั้นตอน

(2) แรงดันย้อนกลับต่ำและความเร็วที่รวดเร็วทำให้อากาศเข้าไปในถังและเข้าสู่แม่พิมพ์ด้วยการหลอมได้ง่าย เมื่อวงจรนานเกินไป สารหลอมจะสลายตัวในถังหลังจากถูกให้ความร้อนนานเกินไป

(3) ปริมาณวัสดุไม่เพียงพอ แผ่นกันกระแทกขนาดใหญ่เกินไป อุณหภูมิวัสดุต่ำเกินไป หรืออุณหภูมิแม่พิมพ์ต่ำเกินไปจะส่งผลต่อการไหลของวัสดุและแรงกดในการขึ้นรูป และส่งเสริมให้เกิดฟองอากาศ

10. การวิเคราะห์สาเหตุที่ทำให้ผลิตภัณฑ์พลาสติกมีรอยเชื่อม

เมื่อพลาสติกหลอมเหลวมาบรรจบกับรูแทรก บริเวณที่อัตราการไหลไม่สอดคล้องกัน และพื้นที่ที่การไหลเติมถูกขัดจังหวะในคาวิตี้ เมื่อมาบรรจบกันเป็นรูปหลายเส้นจะเกิดรอยเชื่อมเชิงเส้นเนื่องจากไม่สามารถ ถูกหลอมรวมอย่างสมบูรณ์ นอกจากนี้การฉีดขึ้นรูปแบบป่วงจะทำให้เกิดรอยเชื่อมด้วย และความแข็งแรงและคุณสมบัติอื่น ๆ ของรอยเชื่อมนั้นไม่ดี สาเหตุหลักมีดังนี้:

1. ด้านการประมวลผล:

(1) แรงดันและความเร็วในการฉีดต่ำเกินไป อุณหภูมิของกระบอกปืน และอุณหภูมิของแม่พิมพ์ต่ำเกินไป ส่งผลให้วัสดุหลอมเหลวที่เข้าสู่แม่พิมพ์เย็นลงก่อนเวลาอันควร และรอยเชื่อมปรากฏขึ้น

(2) เมื่อความดันและความเร็วของการฉีดสูงเกินไป จะเกิดการพ่นน้ำและเกิดรอยเชื่อม

(3) ควรเพิ่มความเร็วและควรเพิ่มแรงกดด้านหลังเพื่อลดความหนืดของพลาสติกและเพิ่มความหนาแน่น

(4) พลาสติกควรแห้งดี และควรใช้วัสดุรีไซเคิลให้น้อยลง หากปริมาณสารลอกออกมากเกินไปหรือคุณภาพไม่ดี รอยเชื่อมจะปรากฏขึ้น

(5) ลดแรงยึดเพื่ออำนวยความสะดวกในไอเสีย

2. ด้านแม่พิมพ์:

(1) หากมีประตูมากเกินไปในช่องเดียวกัน ควรลดขนาดหรือตั้งประตูให้สมมาตร หรือตั้งให้ใกล้กับรอยเชื่อมมากที่สุด

(2) ไอเสียที่รอยต่อไม่ดี ควรติดตั้งระบบไอเสีย

(3) นักวิ่งมีขนาดใหญ่เกินไป ขนาดของระบบการเทไม่เหมาะสม และประตูเปิดอยู่เพื่อหลีกเลี่ยงการไหลของของเหลวรอบๆ รูของเม็ดมีด หรือใช้เม็ดมีดให้น้อยที่สุดเท่าที่จะเป็นไปได้

(4) หากความหนาของผนังเปลี่ยนแปลงมากเกินไปหรือความหนาของผนังบางเกินไป ความหนาของผนังของชิ้นส่วนควรจะสม่ำเสมอ

(5) เมื่อจำเป็น ควรเปิดบ่อฟิวชันที่รอยเชื่อมเพื่อแยกรอยเชื่อมออกจากชิ้นงาน

3. ด้านพลาสติก:

(1) ควรเติมน้ำมันหล่อลื่นและสารเพิ่มความคงตัวลงในพลาสติกที่มีความลื่นไหลหรือไวต่อความร้อนต่ำอย่างเหมาะสม

(2) พลาสติกมีสิ่งเจือปนจำนวนมาก หากจำเป็นให้เปลี่ยนด้วยพลาสติกคุณภาพดี

11. การวิเคราะห์สาเหตุของการกระแทกในผลิตภัณฑ์ฉีดขึ้นรูป

บนพื้นผิวใกล้กับประตูของชิ้นส่วนพลาสติกแข็ง เช่น PS จะมีการสร้างลอนหนาแน่นโดยมีประตูเป็นศูนย์กลาง บางครั้งเรียกว่าเส้นกันกระแทก เหตุผลก็คือเมื่อความหนืดหลอมละลายมีขนาดใหญ่เกินไปและแม่พิมพ์ถูกเติมในรูปแบบของการไหลนิ่ง วัสดุที่ส่วนหน้าจะควบแน่นและหดตัวอย่างรวดเร็วทันทีที่สัมผัสพื้นผิวของคาวิตี้ และต่อมาละลายจะขยายตัว และหดวัสดุเย็นเพื่อดำเนินการต่อไป การสลับอย่างต่อเนื่องทำให้การไหลของวัสดุก่อให้เกิดการสั่นสะเทือนที่พื้นผิวในขณะที่มันก้าวหน้า

สารละลาย:

(1) เพิ่มอุณหภูมิของกระบอกสูบ โดยเฉพาะอุณหภูมิของหัวฉีด และยังเพิ่มอุณหภูมิของแม่พิมพ์ด้วย

(2) เพิ่มแรงดันและความเร็วในการฉีดเพื่อเติมช่องแม่พิมพ์อย่างรวดเร็ว

(3) ปรับปรุงขนาดของนักวิ่งและประตูเพื่อป้องกันการต้านทานมากเกินไป

(4) ไอเสียจากแม่พิมพ์ควรจะดี และควรสร้างบ่อโคลด์ทากขนาดใหญ่เพียงพอ

(5) อย่าออกแบบชิ้นส่วนให้บางเกินไป

12. การวิเคราะห์สาเหตุของการบวมและพองของผลิตภัณฑ์ที่ฉีดขึ้นรูป

ชิ้นส่วนพลาสติกบางส่วนจะบวมหรือพองในไม่ช้าที่ด้านหลังของส่วนแทรกโลหะหรือในส่วนที่หนาเป็นพิเศษหลังจากถูกขึ้นรูปและปล่อยออกจากแม่พิมพ์ เนื่องจากพลาสติกที่ไม่ได้รับการระบายความร้อนและชุบแข็งอย่างสมบูรณ์จะปล่อยก๊าซและขยายตัวภายใต้การกระทำของการลงโทษแรงดันภายใน

สารละลาย:

1. การระบายความร้อนที่มีประสิทธิภาพ ลดอุณหภูมิแม่พิมพ์ ขยายเวลาเปิดแม่พิมพ์ และลดอุณหภูมิในการอบแห้งและการประมวลผลของวัสดุ

2. ลดความเร็วในการเติม ลดรอบการขึ้นรูป และลดความต้านทานการไหล

3. เพิ่มแรงกดและเวลาในการถือครอง

4. ปรับปรุงสถานการณ์ที่พื้นผิวผนังของชิ้นส่วนหนาเกินไปหรือความหนาเปลี่ยนแปลงอย่างมาก

บทความนี้มาจากอินเทอร์เน็ตเพื่อการเรียนรู้และการสื่อสารเท่านั้น ไม่มีจุดประสงค์เชิงพาณิชย์

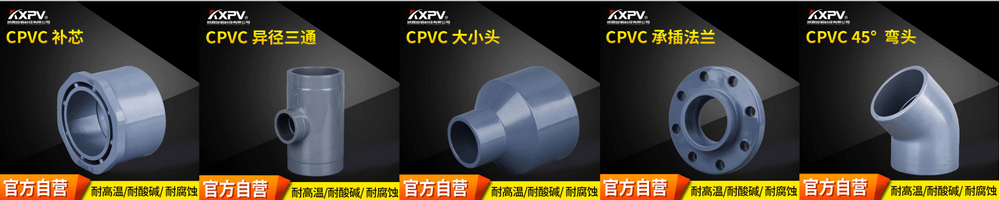

แสดงผลิตภัณฑ์